业内专家表示,流程工厂应在主情景中发挥新作用,鼓励员工接受最新数字仪表与控制技术的培训。

数字化转型(通常被称为第四次工业革命或工业4.0)正在我们周边、社会和制造设施中发生,使用工业物联网技术、软件、服务和专业知识来拓展数字智能,增强工作流程,创建新效率,从而影响公司文化和行为转变。无论将这种情况称为什么,周围一切都在发生变化,工厂工作人员也在寻求技能提升的方法。

最新一波创新浪潮为工厂带来了更多仪表与控制(I&C)软件和硬件,因此掌握新技能并充分使用新技术至关重要。随着从人工、基于纸质的工作流程向自动化、数字、数据驱动的工作流程过渡,企业对从事工业级传感器和执行机构以及高安全性网络、危险区域防护方法、腐蚀管理、工厂维护和可靠性、过程控制等方面的工程师和技术人员的需求越来越大。

企业内部真正发生变化时,就会形成数字化转型。重新思考、优化流程、向人员赋予知识和工具以高效完成工作引起了这一变革。此时,企业可以通过技术和服务在生产优化、可靠性、安全性和可持续性等方面取得对于运营至关重要的可衡量的绩效改进,从而提高公司的竞争优势,促进长期健康运营并保持盈利。技术和服务可以帮助人员在日常工作中(如数据收集)根据软件提供的建议措施采取行动。现在,手动工作正在逐步实现自动化,成为一种新的工作方式。

企业可以抓住机会,通过提供新的相关仪表与控制技术的培训来提高人员的技能,尤其全球Cvoid-19疫情情况下,部分人员在家办公。这正是学习新技能的绝佳机会。

01 工业4.0—重新定义数字化世界的工作

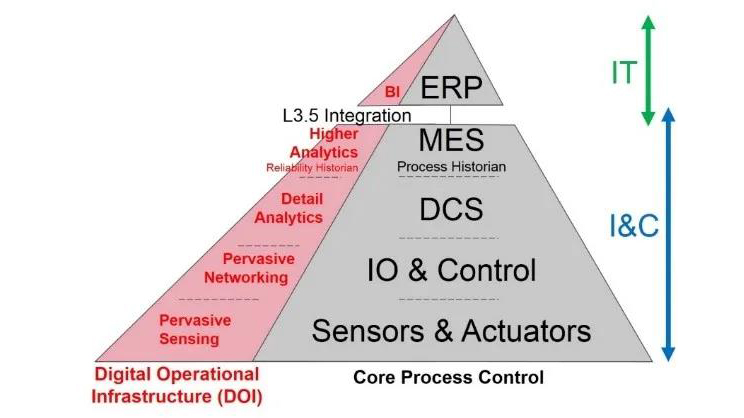

重新定义工作的关键要素是让数据自动收集更高效(减少所需资源),更具预测性(即更快速的发现问题的起因)。这意味着,很多工作从收集数据向根据数据获取的信息采取措施来转变,为人员提供资源,以便将技能提升到新技术。工厂数字化应用的绝大多数软件和硬件都涉及仪表与控制,包括传感器、工业网络、详点分析、以及对大型设备、过程装置和工厂的高级分析(请参见图1)。

图1 工厂数字化转型所采用的大多数软件和硬件都属于仪表与控制领域

02 数字工厂需要哪些技能?

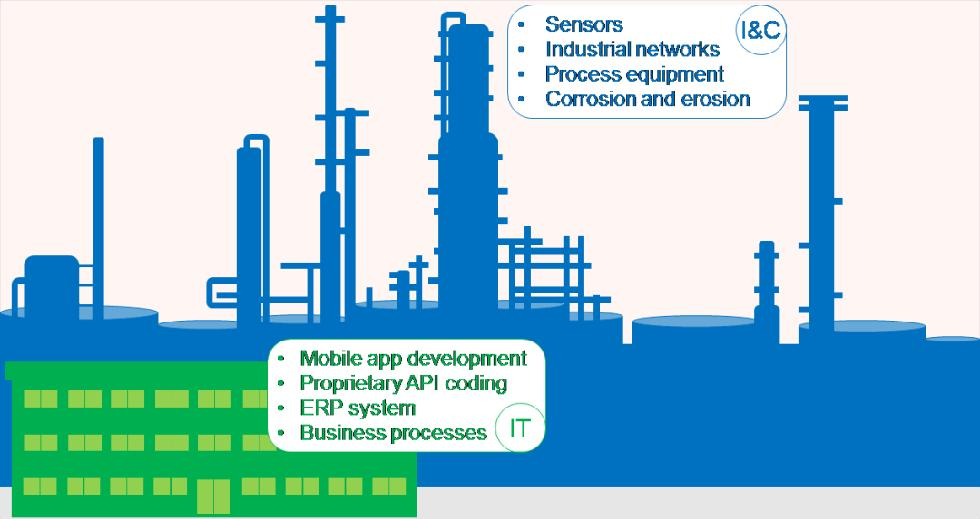

工厂数字化转型与办公室中的数字化转型不同。办公室工作要求程序员为企业资源计划(ERP)系统编写具有专有应用编程接口(API)的应用程序,数据分析员需要花费数月时间在大型数据集上测试各种人工智能和机器学习算法来了解消费者行为。 然而,工厂数字化转型需要不同的技能组合(请参见图2),仪表与控制是这项工作的核心。许多仪表与控制硬件和软件集成到数字运营架构(DOI)中,工厂人员必须要了解和学习。具体的要求取决于工作人员是在设计和部署系统,支持和管理系统,还是系统工具的最终用户。

图2 工厂数字化改造需要不同于办公室数字化改造的技能所需技能列表可能包括(而非详尽的列表)以下培训和专业知识:

系统架构;

工业传感器:腐蚀、侵蚀、振动、位置、液位、接触、流量、压力、温度、噪声、pH、电导率、气体检测;

行业网络:HART®、Fieldbus™、PROFIBUS、PROFINET、EtherNet/IP、Modbus/RTU、Modbus/TCP、FF-HSE、HART-IP;

无线传感器网络:WirelessHART™;

工业控制系统(ICS):PLC、RTU、HMI/SCADA、DCS、SIS、F&G;

ICS网络安全:IEC62443, ICS-CERT;

维护和可靠性:FMEA故障模式、RBI、PM、PdM、CBM、P-F曲线。

以上名单可继续扩充下去,但也强调了在训练中与最新需求同步。其中一部分技能需要接收正规培训,还有一部分技能需要从经验中获得。有些与传感器和现场网络硬件等仪表有关,另一些与软件系统等控制相关。仪表与控制工程师还需要了解以太网、Wi-Fi、UDP/TCP/IP与Windows服务器和工作站的不同,因为大多数控制系统在过去几年一直使用这些。未来的以太网-APL仪表也将加入这个行列。

有趣的是,在工厂里编程和编码的需求比办公室少,因为大多数工厂更喜欢现成的基于标准(例如已知问题的成熟方案)的软件。有些人不喜欢定制软件,因此尽可能避免使用定制软件。同样,在工厂,由于同样的原因,数据科学的要求比办公室行政部门少;工厂更喜欢使用基于FMEA(失效模式与效应分析)故障树和首要原则(1P)的分析方法,因为企业更了解这两种方法,因此更愿意在流程设备中使用。这一点很重要,因为它打破了传统观念,即工人必须获取新知识或工厂必须雇佣新工人而非对工人进行培训,而培训可以确保并提供工人获得经验和快速成长所需的指导。

数字化转型使操作人员更安全的工作,而仪表与控制有助于帮助运营人员部署解决方案。对制造商而言,可以从员工培训、技能提升入手。那么,企业如何将这种情况转化为机遇呢?

03 三种学习模式

有三种基本的培训模式通常用于培养仪控技能:

线下培训:课堂上由导师指导;

虚拟培训:通过模拟仿真软件进行工厂异常情况的模拟处理;

在线培训:随时在线自学。

线下和在线培训是根据员工所处的环境,选择合适的产品和操作培训,但是对于操作人员来说,更希望能在一套与工厂工艺流程相同的仿真系统上,实时操作,特别是模拟工厂发生重大事故/故障时,如果能够有效的解决问题。在培训过程中,操作人员可以在模拟机上实际操作,了解整个工厂运行过程,避免人为操作错误造成的意外停车或重大事故。

04 缩小长期技能差距

制造业的数字化转型正在改变企业衡量、监测、报告运营等层面业务绩效的方式。其包所含的不仅仅是技术的执行,还包括为员工赋能。数字化发展正在改变人们了解的制造业岗位,导致劳动力技能缺口,也威胁制造业的未来发展。

根据制造业研究所(Manufacturing Institute)2018年的一项研究表明,技能缺口可能会在2018-2028年之间产生240万个岗位空缺。企业从现在起提供培训,为其现在和将来的员工提供工作所需的技术技能。数字化水平和仪表与控制人员的技能对电厂现在和将来的高效运营至关重要。在数字化转型过程中,抓住每一个机会培养和提升仪表与控制技能十分重要。企业应当鼓励员工学习新的工业自动化技能,加速数字化转型,推动企业的卓越运营。